在當今的制造業(yè)環(huán)境中,對于產品顏色的精確控制至關重要。無論是食品、化妝品還是制造業(yè),顏色的標準化和一致性都是保證產品質量和消費者滿意度的關鍵因素。因此,制定一套有效的色差儀顏色管理標準,并采用自動化顏色檢測設備,對于現(xiàn)代生產線來說具有重要意義。

1. 確定標準光源:首先,需要確定用于顏色匹配的標準光源。常見的標準光源包括D65、D50、A等,它們具有不同的色溫和光譜分布,適用于不同的應用場景。通過選擇合適的標準光源,可以確保在顏色匹配過程中具有一致的顏色參考。

2. 確定色度系統(tǒng):色度系統(tǒng)是用于描述和測量顏色的標準體系。常見的色度系統(tǒng)包括Lab、Lch、RGB等。根據(jù)實際需要,選擇適合的色度系統(tǒng)作為顏色匹配的標準。

3. 建立顏色數(shù)據(jù)庫:建立包含標準顏色樣品和允許誤差范圍的數(shù)據(jù)庫。在數(shù)據(jù)庫中,應記錄每個顏色樣品的Lab值或其他色度系統(tǒng)值,以及允許的誤差范圍。這將為后續(xù)的顏色匹配提供參考依據(jù)。

4. 制定顏色匹配程序:根據(jù)所選擇的色度系統(tǒng)和顏色數(shù)據(jù)庫,制定顏色匹配程序。該程序應能夠自動或手動匹配目標顏色,并判斷其是否符合標準要求。

1. 選擇合適的設備:根據(jù)生產線的特點和實際需求,選擇適合的自動化顏色檢測設備。這些設備通常包括色差儀、光譜儀、分光儀等。色差儀是一種常見的顏色檢測設備,能夠測量樣品的Lab值或其他色度系統(tǒng)值,并將其與標準顏色進行比較。

2. 設備校準和維護:在使用自動化顏色檢測設備之前,需要對設備進行校準和維護。這包括對設備的光源、光學系統(tǒng)、感應器等進行檢查和校準,以確保測量結果的準確性和可靠性。

3. 集成到生產線:將自動化顏色檢測設備集成到生產線上,使其能夠與生產線上的其他設備相互配合,實現(xiàn)自動化檢測和控制。通過與生產線的集成,可以大大提高生產效率和質量。

4. 數(shù)據(jù)分析和反饋:通過對自動化顏色檢測設備所采集的數(shù)據(jù)進行分析,可以及時發(fā)現(xiàn)生產過程中存在的問題,并采取相應的措施進行改進。同時,將數(shù)據(jù)反饋給生產部門和其他相關部門,以便更好地指導生產和質量控制。

1、本機器用于進行產品顏色測量(兼容多種規(guī)格樣品,根據(jù)客戶的需求定制),可實現(xiàn)自動上料、自動測量、自動粉料及自動收料功能。

2、本機器包括自動上料機械手、自動上料機械手、顏色測量傳感器、搬運模組、皮帶線模組、定位相機、運行監(jiān)控系統(tǒng)等關鍵組件。

3、本設備通過測量玻璃制品的 L,A,B 值判定產品是否是良品。

4、本設備支持客戶所需求的兩種測量模式:正常批次產品檢測模式及 NG 產品復測模式。同時擴展了可自定義測量點位模式。

5、在正常批次產品檢測模式下,本設備針對產品指定點位進行顏色測量。

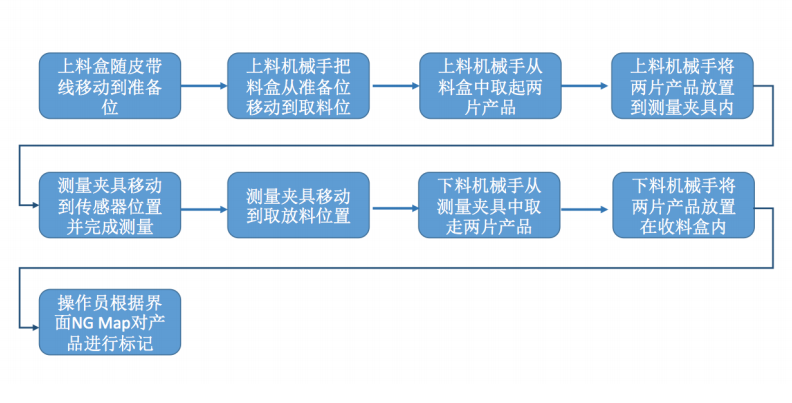

6、在 NG 產品復測模式下,本設備對多個指定區(qū)域進行測量,且操作員可根據(jù)判定界面的 NG Map 對 NG 的點位進行標記。

7、在 NG 產品的實際尺寸、形態(tài)與本機器匹配的情況下,對 NG 產品進行復測時,本機器可支持自動標記功能(馬克筆或自動噴碼(需升級硬件)兩種標記形式)。

8、運行監(jiān)控系統(tǒng)能夠直觀的通過顯示屏觀察機器的運行狀態(tài)。

9、對接工廠 MES 系統(tǒng),通過掃描槍來輸入來料檢測批次數(shù)據(jù),并根據(jù)批次來命名檢測數(shù)據(jù)表格。

10、軟件控制界面增加檢測艙體溫度展示(火災預警功能)。

11、軟件控制界面提示保養(yǎng)周期。

12、獨立顯示器顯示視頻監(jiān)控檢測艙體運行狀態(tài)。

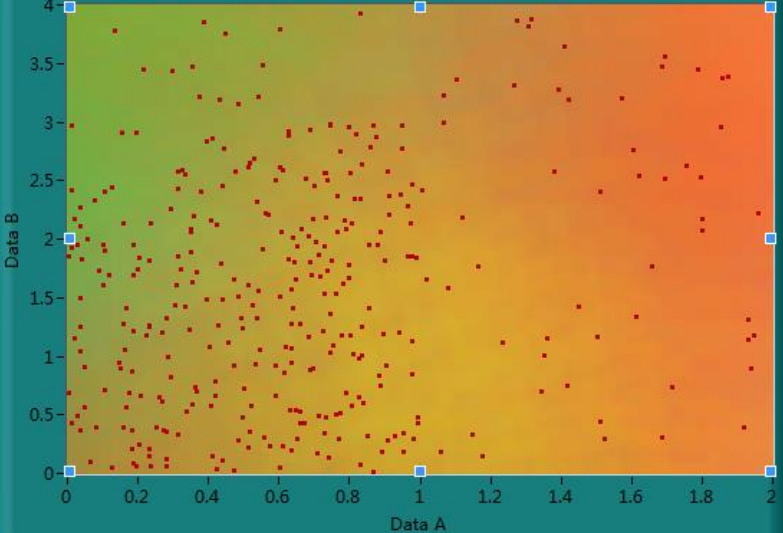

13、檢測數(shù)據(jù)顯示方式可根據(jù)用戶調整,諸如星云圖,柱狀圖等等。

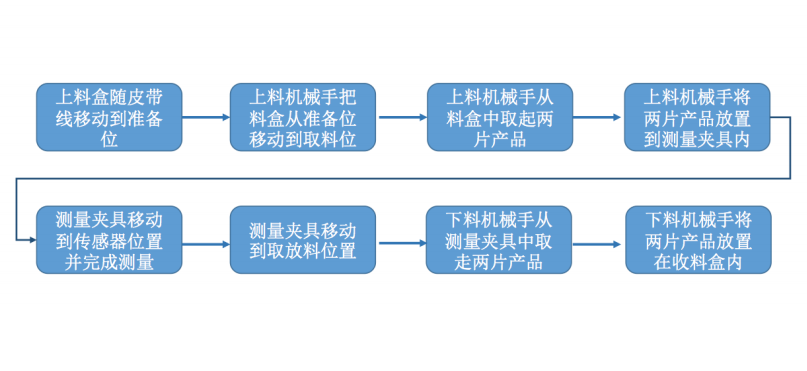

按下啟動按鈕,檢測儀進行顏色傳感器校準(檢測儀默認 8 小時校準一次)。 人工把檢測上料盒移動到上料軌道線上,通過軌道線運送料盒到指定位置,機械手把料盒抓取到取料準備區(qū),機械手在料盒里一片一片的取料,左右吸抓依次取料,移送到上料位 置(兩個測量夾具/工位),夾具進行定位,然后送入測量位置,雙片同時測量,標定CT內完成測量(兩點測量模式下)。測量完成后夾具帶著測量品回到上料位(上料位是上下料位),下 料機械手根據(jù)測量結果放到 OK 區(qū)或 NG區(qū),料盒裝滿之后由收料員收走。

3.3軟件功能

1、檢測儀有在線檢測、單站檢測、NG 復測三個檢測模式(多種樣品可以選擇對應的測試模式)。

2、在線檢測有檢測點位設置模式(根據(jù)檢測需求可以設置檢測多點位)。

3、單站檢測可設置檢測 GRR 次數(shù)(一次檢測次數(shù))。

4、NG 復測需要指定點位全檢,檢測完成后并做好 NG 點位的標注(用Mark筆或噴碼的形式標記 NG 點位)。

5、對接工廠 MES 系統(tǒng),通過掃描槍來輸入來料檢測批次數(shù)據(jù),并根據(jù)批次來命名檢測數(shù)據(jù)表格。

6、軟件控制界面增加檢測艙體溫度展示。

7、軟件控制界面增加保養(yǎng)周期提醒。

8、獨立顯示器顯示視頻監(jiān)控檢測艙體運行狀態(tài)。

3.4全自動顏色檢測儀定制流程

1、客戶提出檢測需求或想法,設計部門根據(jù)客戶的需求或想法做初步的草圖和預方案演。

2、我們提供草圖和預演方案和客戶確認需求和需求的細節(jié)確認,然后完成需求方案。

3、和客戶過方案核對方案是否滿足客戶需求,滿足客戶需求我們開始設計生產。不滿足客戶需求溝通改進方案,達到客戶的需求。

4、客戶確認需求和方案后我們根據(jù)方案進行設計、生產,并在指定期限內完成安調和培訓。

制定色差儀顏色管理標準并采用生產線自動化顏色檢測設備是現(xiàn)代制造業(yè)中實現(xiàn)高效、精確顏色控制的重要手段。通過建立標準的色度系統(tǒng)和顏色數(shù)據(jù)庫,可以確保在顏色匹配過程中具有一致的參考依據(jù)。而自動化顏色檢測設備的應用則可以大大提高生產效率和質量,降低人為因素對顏色的影響。通過數(shù)據(jù)的分析和反饋,可以不斷優(yōu)化生產過程,提高產品質量和消費者滿意度。